Организация и контроль автоматизированного управления (часть 6)

Важное значение имеет выбор контролируемых параметров, каждый из них должен быть определяющим на данном этапе технологического процесса. Систему контроля необходимо построить рационально, чтобы регистрировать только определяющие параметры, но в полном их объеме.

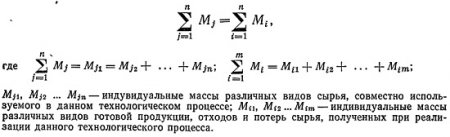

Задача количественного контроля — это определение соответствия фактических выходов готовой продукции заданным расчетным выходам. Необходимое условие — равенство массы израсходованного сырья сумме масс готовой продукции и отходов с учетом потерь, если они предусмотрены для данного технологического процесса. Уравнение баланса имеет вид:

Например, при переработке зерна базисного качества на мукомольном заводе многосортного помола пшеницы должно быть получено: муки всех сортов и манной крупы (в сумме) 75%; отрубей вместе с мучкой 21,5; отходов I и II категорий 2,8; отходов III категории 0,7%. В сумме это составляет 100%, т. е. равно количеству зерна, поступившего с элеватора.

На комбикормовом заводе необходимо суммировать массы всех компонентов, соотношение которых задано рецептом. Количественный учет ведут по каждому технологическому цеху раздельно. Для этого предприятия снабжают автоматическими весами или же расходомерами, которые устанавливают в местах поступления сырья и на конечных продуктах, включая отходы. Такая система позволяет вести практически непрерывный количественный учет технологического процесса, причем за любой промежуток времени может быть проверен баланс. При этом следует учитывать, что масса сырья и конечных продуктов может в технологическом процессе изменяться в результате возрастания или же снижения влажности. Поэтому при составлении количественного баланса необходимо учитывать влажность всех компонентов по данным лабораторного анализа.

Важное значение имеет рациональное построение контроля качества сырья и готовой продукции. Особенность состоит в том, что большинство показателей качества зерна, муки, крупы и комбикормов требует для своего определения значительной затраты времени (например, определение зольности). Поэтому их анализ проводят один — три раза в течение смены. Исключение составляет белизна муки, для определения которой существуют установки дистанционного контроля с непрерывной записью показателя на диаграммной ленте. Это позволяет технологу постоянно контролировать такой важный показатель, значение которого в пределах каждой отдельной партии зерна тесно коррелирует с показателем зольности, принятым в настоящее время для оценки сортности муки. Для остальных показателей качества муки, крупы и комбикормов, а также сырья для их производства методы анализов, позволяющие автоматизировать их определение, пока не разработаны.

- Организация и контроль автоматизированного управления (часть 5)

- Организация и контроль автоматизированного управления (часть 4)

- Организация и контроль автоматизированного управления (часть 3)

- Организация и контроль автоматизированного управления (часть 2)

- Организация и контроль автоматизированного управления (часть 1)

- Контроль и управление основными технологическими процессами

- Особенности производства комбикормов за рубежом (часть 2)

- Особенности производства комбикормов за рубежом (часть 1)

- Схемы заводов. Выход и показатели качества комбикормов (часть 2)

- Схемы заводов. Выход и показатели качества комбикормов (часть 1)

- Производство премиксов

- Особенности производства белково-витаминных добавок (БВД)

- Производство карбамидного концентрата

- Производство крупки из гранул и повышение их водостойкости

- Производство гранулированных комбикормов

- Принципиальная схема производства комбикормов и БВД

- Линии дозирования и смешивания компонентов

- Ввод мелассы и другие способы ввода жидких компонентов (часть 2)

- Ввод мелассы и другие способы ввода жидких компонентов (часть 1)

- Линия подготовки жидких компонентов

- Линия подготовки премиксов

- Линия отделения пленок у овса и ячменя. Другие линии (часть 2)

- Линия отделения пленок у овса и ячменя. Другие линии (часть 1)

- Линия прессованного сырья. Подготовка соли и мела

- Линии мучнистого сырья. Кормовые продукты пищевых производств

- Подготовительные линии сырья - Линия зернового сырья (часть 2)

- Подготовительные линии сырья - Линия зернового сырья (часть 1)

- Процесс производства комбикормов, БВД и премиксов

- Рецептура комбикормов. Применение ЭВМ для расчета (часть 2)

- Рецептура комбикормов. Применение ЭВМ для расчета (часть 1)